BMW Group ha dado un paso decisivo hacia el futuro de la manufactura automotriz con la expansión global de su Fábrica Virtual, un sistema de planificación digital basado en gemelos digitales y simulaciones tridimensionales que ya está siendo implementado en más de 30 plantas alrededor del mundo. Esta tecnología permitirá integrar más de 40 modelos nuevos o renovados a su producción global hacia 2027, reduciendo hasta en un 30 % los costos y tiempos de planificación.

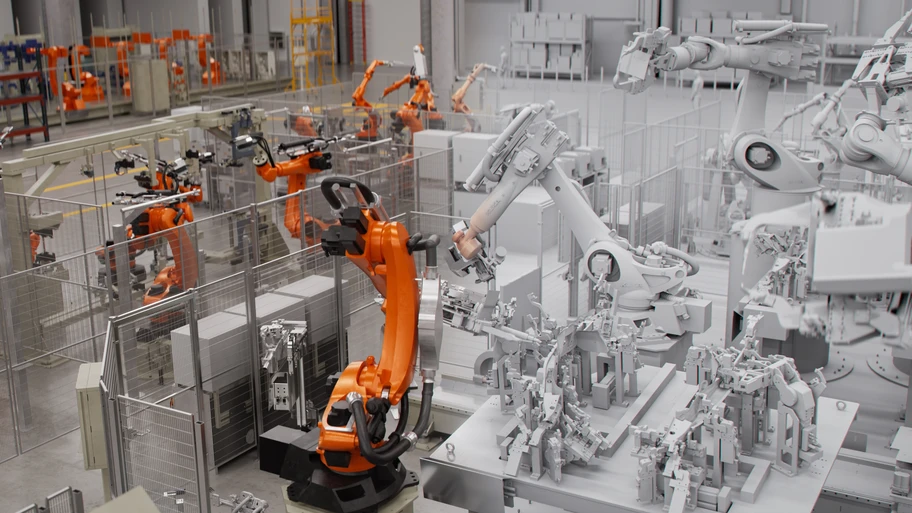

El corazón de este avance es la creación de réplicas digitales precisas de las plantas de producción, combinando datos reales de construcción, logística, equipamiento, flujos de trabajo y operaciones manuales. A través de estas simulaciones, BMW puede ensayar virtualmente cada etapa del proceso, identificar conflictos o cuellos de botella, y ajustar detalles antes de realizar cualquier modificación física en las instalaciones.

Una de las mejoras más significativas está en la eficiencia de las verificaciones de colisión. Lo que antes tomaba hasta cuatro semanas, ahora puede completarse en solo tres días, gracias a pruebas completamente digitales de estructuras, líneas de ensamblaje y tanques de pintura, sin necesidad de contar con carrocerías físicas.

Esta iniciativa forma parte de la estrategia iFACTORY de BMW, enfocada en una producción más digital, inteligente y sostenible. Dentro de esta visión, la Fábrica Virtual se apoya en herramientas avanzadas como el metaverso industrial de NVIDIA Omniverse, la inteligencia artificial generativa, asistentes inteligentes para diseño y programación, y simulaciones con avatares humanos para optimizar tareas manuales.

La implementación de estos sistemas no solo permite una mayor velocidad en la puesta en marcha de nuevas líneas de producción, sino que también minimiza el riesgo de errores, elimina la necesidad de realizar correcciones costosas a última hora y mejora la seguridad operativa. Además, facilita la integración de modelos eléctricos, híbridos o de combustión en la misma cadena de producción, con una agilidad que pocas marcas han logrado.

Gracias a estas innovaciones, BMW no solo logra optimizar recursos y tiempos, sino que refuerza su posición como una de las compañías automotrices más avanzadas en términos de digitalización industrial. La Fábrica Virtual marca el inicio de una nueva etapa en la industria: una en la que el ensayo y error deja de ser físico y se traslada a un entorno virtual perfectamente controlado, acelerando el desarrollo de vehículos y reduciendo su impacto ambiental.

Con esta expansión, BMW se coloca al frente de la revolución tecnológica en la fabricación automotriz. La convergencia entre ingeniería de precisión, simulación digital e inteligencia artificial ya no es una promesa futura: es la realidad operativa de una marca que busca redefinir la eficiencia, la flexibilidad y la calidad en cada vehículo que produce.

More Stories

Los vehículos eléctricos ganan terreno en Europa y comienzan a imponerse frente a los de gasolina

Toyota lidera el mercado automotriz de Estados Unidos en 2025 y la Ford F-Series celebra 44 años como el vehículo más vendido

El adiós del “animal de circuito”: cierre de la producción del Bugatti Bolide